基于振动数据的摩擦诊断

在涡轮机械中,振动漂移是很麻烦的,特别是当接近或超过行程水平时。了解其根本原因对于采取适当行动和解决问题至关重要。摩擦无疑是引起振动偏移的最常见故障之一。本文讨论了如何根据振动数据诊断涡轮机械中常见的摩擦。这些摩擦包括在稳态和瞬态条件下发生的摩擦。选择和解释振动数据图,如趋势、极、波德、轨道和瀑布,说明了精确的摩擦和产生的轴弓症状。所提供的所有数据均来自发生摩擦的真实机器。本文以案例研究为主。本文所介绍的案例和总结的诊断规则将有助于实践工程师和改进诊断工具。

涡轮机械中的高振动漂移通常伴随着需要正确识别的故障。此类故障如果不加以处理,可能会导致性能下降、计划外停机或灾难性故障。由于密封间隙紧、对中条件变化、高度不平衡响应等原因,涡轮机械经常会发生摩擦,特别是在停机后的初始启动期间,甚至对于新机组来说。区分摩擦和其他故障对于立即采取适当行动,避免机械损坏和确保安全操作非常重要。

除实践工程师外,许多研究人员也对摩擦这个话题非常感兴趣。Taylor[1]和Newkirk[2]首先报道并分析了这一行为。在涡轮机械中,诸如填料、密封件和导油器等固定部件用于分离转子周围的两种流体。当转子与静止元件接触时,产生热量使转子产生热变形,从而在摩擦产生摩擦力的基础上产生等效不平衡,主要引起1X同步振动的变化。这种热摩擦行为现在被称为纽柯克效应。由于这些天的转子已经变得更长,更灵活与更紧密的间隙,摩擦问题可以更明显。

除了纽柯克效应外,许多研究者还研究了全环形摩擦。这包括通过共振速度时以1X同步振动的正向进动全环摩擦,以及频率接近最低固有频率的反向进动全环摩擦,通常称为干旋或鞭。这些研究可以从Black[3,4]、Crandall and Lingener[5,6]、Muszynska[7]、Yu[8,9]和Childs[10,11]的作品中找到。然而,除了在实验装置中,这些情况几乎没有发生在真实的机器中。此外,Bently[12]研究了运行速度分数频率的弹跳摩擦类型,通常称为正紧摩擦。虽然这种类型的摩擦可以很容易地产生½X振动转子套件与黄铜螺丝,它不经常发生在真正的机器。相反,实际机器中的½X振动通常表明正常松动情况,例如Yu[13]报道的过大轴承或轴承松动。

从作者近十年来直接经历和回顾的真实机器案例来看,由于纽柯克效应,几乎所有的摩擦案例都伴随着1倍的振动漂移。除了Newkirk和Taylor之外,还进行了许多分析和实验研究,例如Dimarogonas[14]、Muszynska[15]和Sawicki[16]。除摩擦外,还有许多其他根本原因也会导致1X振动漂移,如热瞬态和峰值条件、发电机热敏性、蒸汽负荷、对中条件的变化、莫顿效应[17]等。目前可用的振动数据采集和监测系统除了读数外,还可以生成各种振动数据图。如何选择和解释与摩擦有关的振动数据图对于正确快速地解决机械和振动问题至关重要。本文介绍了实际机器的摩擦案例,以说明如何根据振动数据有效地诊断摩擦。

该案例发生在一台输出功率约为9兆瓦的蒸汽涡轮发电机上。额定转速约为4350转的双流汽轮机通过减速箱驱动1800转的四极发电机。其机组框图如图1所示。当从涡轮机看向发电机时,涡轮机被视为在顺时针方向旋转。涡轮机上的振动由接近探头监测,仅在垂直方向上的内舷(IB)和外舷(OB)轴承。

汽轮机转子发生高振动漂移,并在启动或额定转速时持续跳闸。因此,笔者被要求诊断出高振动的根本原因。临时安装了一个光学键相角探头来测量每转一次的信号,以获得滤波后的1X振动数据。此外,还临时安装了独立连接的速度传感器,以验证来自接近探头的振动偏移是否真实。所有这些信号与来自现有近距离探测器的信号一起被连接到内华达州本特利ADRE数据采集系统。

图2为涡轮IB和OB轴承顶部垂直方向上两个接近探头测量的直接振动趋势图和x滤波后的振动趋势图以及转速趋势图。趋势图表示有关振动水平的一般信息,通常用于监测目的。在额定转速为4350 rpm左右时,IB轴承处的直接振动幅值不断增大。20分钟后,它从大约1 mil - pp增加到4 mil - pp。如果只绘制直接振幅,将很难诊断问题。然而,由于1X振幅被包括在内,人们可以看到振动偏移主要由1X分量组成。不幸的是,大多数涡轮机械振动问题都是由1X振动引起的,许多故障可能导致高1X振动偏移。

为了帮助诊断问题,应该使用其他类型的振动图。波德图可以有效地用来观察振动与速度的关系。图3显示了两个接近探头测量的1X波德图。三种不同的颜色用于区分启动(蓝色),稳态或额定速度(红色)和关机(绿色)条件。可以看到,1X振动在OB和IB轴承开始低。然后,该装置达到了1800转/分钟左右的热浸速度。然而,在保持此恒定速度5分钟后,OB和IB轴承的1X振动都急剧增加。OB轴承处的1X振幅从0.5 mil / pp上升到3 mil / pp,然后将机组降至200 rpm以下。如Bode图所示,在减速期间,从200转到1800转的整个速度范围内,1X振幅要比启动时高得多。这表明,当转速降低到200转左右时,由于摩擦产生的热弓在一定程度上得到了发展和减少。 The unit was then brought up again to rated speed of 4350 rpm. Note that the 1X amplitudes during the re-startup already became higher than during the initial startup for the same speed in the speed range from 200 rpm to1800 rpm due to residual shaft bow. At rated speed of 4350 rpm, vibration kept increasing. 20 Minutes after staying at 4350 rpm, the 1X vibration at IB bearing increased from 0.8 mil pp to 3.6 mil pp. Changes in 1X vibration at this constant rated speed cannot be fully presented from Bode plots. Due to the high vibration excursion that kept increasing its level, the unit was shut down. The 1X amplitudes were significantly higher during shutdown than during startup due to developed thermal bow from rubbing. Bode plots from proximity probes can show not only high vibration due to shaft bow from rubbing, but also shaft bow directly at low speed. Fig. 4 shows 1X Bode plots measured by two velocity transducers mounted on bearing caps parallel to the existing proximity probes. Unlike the proximity probes, these two velocity transducers could not clearly capture rub behavior at the heat-soak speed of around 1800 rpm as well as shaft bow below that speed from the Bode plots. Higher amplitudes at speed range above 1800 rpm during shutdown than during startup were observed along with casing resonance of around 3600 rpm. 1X peak amplitudes, however, appeared to capture the casing resonance of around 3640 rpm, as marked by the cursor in the plots, during both startup and shutdown conditions.

图5和图6分别显示了由接近探头和速度传感器测量的极坐标图。如果在速度从极坐标变化的瞬态启动或关闭条件下存在摩擦,则很难诊断。然而,当速度在稳态条件下恒定时,对于没有任何问题的机器来说,1X向量也几乎保持不变。图5和图6中的红色表示额定转速为4350 rpm时的稳态状态。在此速度下的20分钟内,来自接近探头和速度传感器的1X矢量都保持与轴旋转方向相反的滚动。船内的振动偏移水平高于船外。在20分钟内,通过近距离探头测量,船内方位的1X矢量从大约1mil / pp变为3.5 mil / pp,由速度传感器测量,从0.15 in/s pk变为0.45 in/s pk。从极坐标图的趋势来看,如果机器一直在这个额定转速下运行,振动会一直增加。从接近探头或安装在套管上的速度传感器获得的恒定额定速度的极坐标图可以有效地确定由于摩擦引起的纽柯克效应。

图7和图8分别显示了由接近探头和速度传感器测量的瀑布图。来自接近探头的超谐波成分,如2X、3X和4X,似乎一直存在(见图7)。探头观察区域的机械和电气跳动可能会导致这些成分。然而,来自速度传感器的3X到6X分量仅在摩擦发生时出现(见图8)。这些部件是由于摩擦接触而产生的高非线性振动响应。从外壳安装的换能器开始的丰富的超谐波似乎是摩擦接触的症状。

根据上述振动数据图,确定了摩擦的诊断结论。由于在此之前多次尝试启动由于高振动而失败,因此打开涡轮箱进行检查。在涡轮转子和顶部都观察到严重的摩擦迹象,包括新的摩擦痕迹,如图9所示。后来发现密封间隙设置不正确。

本案例涉及一台输出功率约为28兆瓦的蒸汽涡轮发电机。一台1800转/分的四极水冷发电机由一台3000转/分的汽轮机通过减速箱驱动。其机组框图如图10所示。当从涡轮机向发电机看,发电机是在逆时针方向旋转。振动由一对X-Y接近探头在每个轴承监测。

发电机轴承在启动期间以及在额定转速约1800转时发生高振动。由于高振动读数,机器在达到全速空载(FSNL)状态后30秒关闭。振动主要由1X分量组成。从涡轮或齿轮箱高速轴轴承没有观察到振动偏移。

图11显示了发电机和齿轮箱低速轴轴承x方向近距离探头测量的1X波德图。由于在这种情况下,逆时针旋转的发电机转子和齿轮箱低速轴(水平和重力载荷)在x方向上的振动比y方向上的振动大,因此在这些Bode图中使用x方向的振动水平。三种不同的颜色用于区分启动(蓝色),FSNL(红色)和关机(绿色)条件。在高达1500转/分钟的启动期间,所有轴承的振动都很低。即使在1200转/分左右的第一个临界转速下,峰值振幅仍然低于1.5 mil / pp。然而,当转速从1500转/分增加到1800转/分时,发电机内侧轴承的振动增加到约5 mil / pp。然后,在FSNL状态下保持约30秒后关闭机器。停机时,即使超过了第一个临界转速1200转左右,振动仍然继续增大。在1000转时,发电机内侧轴承的振动达到8mil / pp以上。波德图显示了由于发电机转子摩擦引起的轴热弓。由于发电机转子弯曲,齿轮箱低速轴轴承的振动也受到影响。

图12为三个不同时间(从左到右)从发电机外轴承到低速轴外轴承的运行轨迹(从上到下)。这些轨道在190转/分的速度下由样品进行波形补偿,以消除探测器观察区域跳动的影响。图11中的Bode图指出,在启动过程中,转速从1500转/分开始增加时,可能会出现摩擦。检查1822 rpm时的所有四张轨道图,可以清楚地看到发电机内侧轴承由于硬摩擦而扭曲的轨道。发电机内侧轴承的轨道虽然是平坦的,但由于轴承负载问题,有时可能会发生轨道偏离。齿轮箱低速轴轴承的轨道没有出现故障症状。在停机期间,摩擦保持到转速低于1000 rpm。类似的轨道在1150 rpm时可以观察到,从发电机的内舷轴承上可以看到更扭曲的形状,这表明在这个速度下仍然存在摩擦。在转速为540rpm时,发电机内侧轴承的轨道变得正常和光滑,没有任何限制形状或突变,这表明尽管振幅仍在5mil / pp左右,但摩擦很可能已经解除。振幅仍然很高的原因是摩擦引起的热弓仍然存在。简而言之,在其他轴承的轨道正常的情况下,发电机内侧轴承的轨道却发生了突变,这表明摩擦发生在发电机内侧轴承附近,可能是针对该水冷发电机的油偏转板。 Changes in orbit shape help to determine rubbing location and duration.

图13显示了由一对X和Y探头在发电机内侧轴承处测量的全光谱瀑布图。当这种硬摩擦发生时,会出现超谐波分量。摩擦发生时出现正向4X、5X分量,同时出现反向3X、4X分量。这可以用观测到的异常轨道形状来解释,在时间基上对这些不规则波形进行FFT时,对应着丰富的超谐波分量。

注意,由于在FSNL条件下缺乏足够的等速数据,这里没有给出趋势图和极坐标图。机组启动后立即从FSNL状态关闭。当速度变化时,检查趋势图或极坐标图不会产生额外的令人信服的摩擦检测信息,因为即使在正常情况下,1X振动也应该随速度变化。

在第三种情况下,功率输出约180兆瓦的汽轮机发电机组发生了多次摩擦。汽轮机由HP(高压)-IP(中压)和LP(低压)转子组成,驱动一台3600转/分的发电机。其机组框图如图14所示。从驱动到被驱动,轴的旋转方向被认为是逆时针的。蒸汽轮机和发电机的振动都是通过安装在从轴承# 1到#6的每个轴承上相对于0度垂直参考位置的左45度(y探头)和右45度(x探头)的X-Y对非接触式接近探头来测量的,这些轴承被称为轴承T1到T6。

由于该装置是水平的,并且重力载荷为逆时针旋转,因此安装在右侧45度的探头(x探头)的振动读数通常高于安装在左侧45度的探头(y探头)。因此,当呈现趋势图或极坐标图时,仅选择来自x探针的振动变量。

在停机后高达15 MW的初始运行期间,振动读数的变化几乎完全由1X分量组成,主要在T5X(轴承#5 x探头)和T6X(轴承#6 x探头)上观察到。在T3X(轴承3号x -探头)和T4X(轴承4号x -探头)也观察到较小程度的变化。图15为额定转速3600rpm时从T3X到T6X的1X趋势图。T5X和T6X的1X振幅随运行过程中相位角的变化而变化,范围从0.5 mil pp到3 mil pp。

从T3X到T6X的1X极坐标图表明1X矢量的滚动方向与轴速方向一致,如图16所示。这精确定位了位于T4和T5之间的接地碳刷环的轻微摩擦,正如从类似的单位看到的那样。它通常是由于转子与电刷环之间的不均匀或非同心接触引起的。进一步的测试可以通过举起四个刷环中的一个,看看1X振动是否发生变化进行验证。一旦用铜丝编织代替碳刷,振幅的振荡就会消失。正如预期的那样,这种刷式摩擦表现为极限循环,在T5X和T6X时振动不超过3至4 mils / pp,并且也在较小程度上影响涡轮轴承振动读数。

然而,在第二次运行至63mw时,当T6X的直接振动超过9mil / pp时,机组跳闸。图17显示了从T3X到T6X测量的1X趋势图。当1X振动在T6X处接近9mil - pp时,T3X处的1X振幅也达到6mil - pp以上。从图18所示的极坐标图中可以看出,1X矢量改变了它们的模式,从由于电刷摩擦而与轴速方向相同的滚动,变为径向向外移动或与轴速方向相反的轻微滚动。这表明在刷式摩擦仍然保持时,LP转子上发生了密封或填料摩擦。由于发电机转子靠近第三模态运行,来自相邻低压转子的热弓将比低压轴承更显著地影响发电机轴承的振动。

图19显示了当直接振动读数在T3X和T6X分别超过6和8 mil pp时,从T3到T6的波形补偿轨道。在LP轴承上可以看到扭曲的轨道,特别是在T3。T3X到T6X测量的1X波德图如图20所示,可以清楚地看到启动和关闭条件之间的显著差异。由于摩擦,LP轴弓引起了峰值响应,特别是在其第一个临界转速约1300 rpm附近。然而,发电机转子在其第一个临界转速约1000转附近没有经历高峰响应。

在随后高达85 MW的运行过程中,发生了几次振动漂移,但没有使机组跳闸,如图21所示。如图22所示,第一次振动偏移是由基于正向滚动1X矢量的电刷式摩擦引起的。由刷式摩擦引起的振动通常不会超过行程水平。第二次和第三次振动漂移是由热再加热或低压旁通阀打开事件触发的。一些喷嘴可能被堵塞,因此冷凝器内不均匀的蒸汽喷射可能导致低压涡轮机壳上不均匀的热变形。因此,LP转子接触填料或密封。由于旁通阀开启事件导致的摩擦产生的高1X矢量与之前观察到的摩擦不同。这表明在低压转子上有多个摩擦位置。当发生非电刷摩擦引起的振动漂移时,稍微降低MW可以缓解摩擦情况,避免振动上升到跳闸水平。一周后,机组成功调至基本负荷状态,振动读数低。

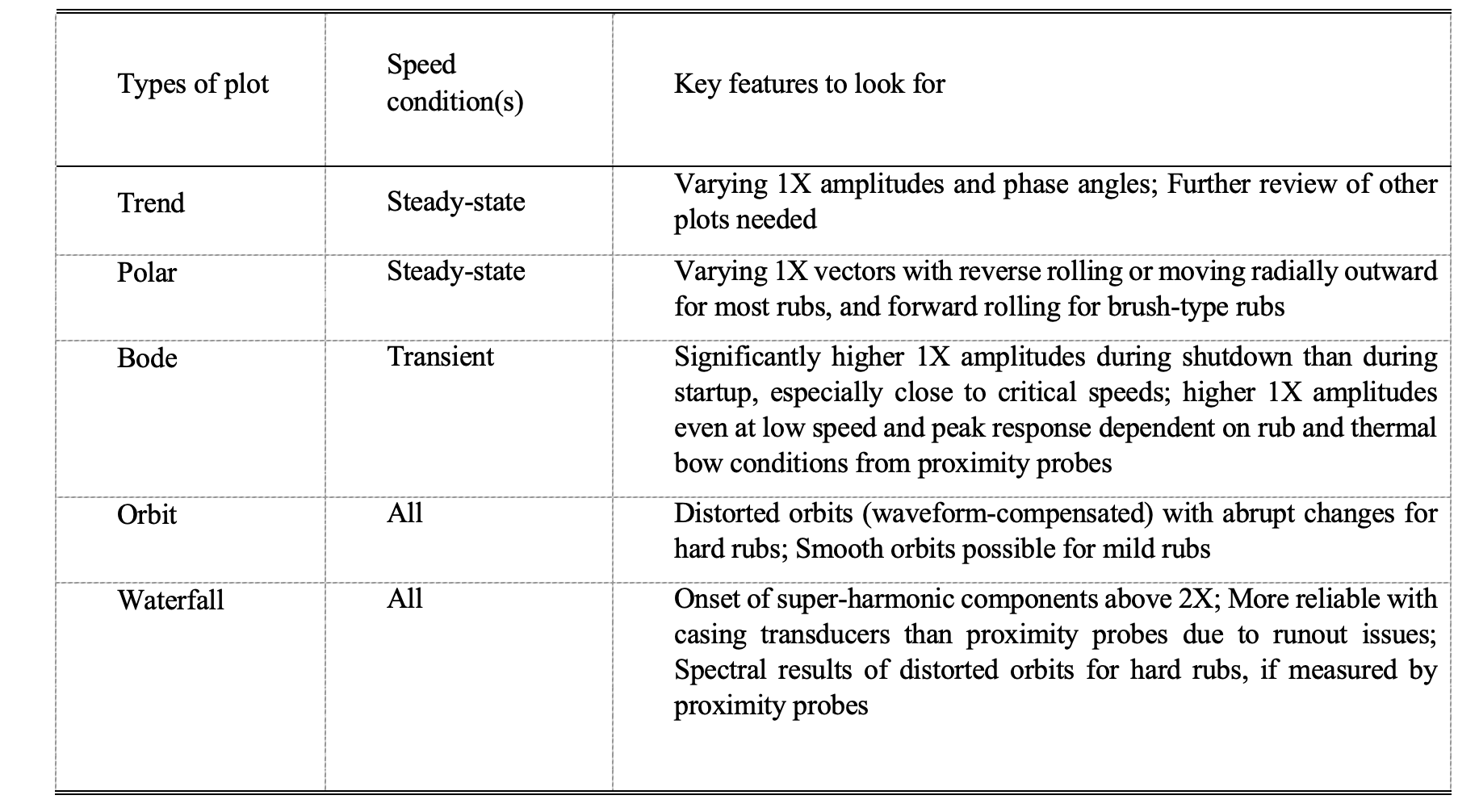

由于纽柯克效应,摩擦通常与高1X振动漂移有关。当然,还有许多其他因素,包括热瞬态条件,发电机热敏性,蒸汽负荷,对准条件的变化,以及Morton效应也可能与1X振动的变化有关。因此,需要对振动数据进行全面的审查,以确保正确的诊断。由于篇幅限制,本文只展示了三种摩擦情况。从包括这三个病例在内的许多摩擦病例历史中,可以看出选择适当的数据图和捕获关键特征对于摩擦诊断的成功至关重要。表1列出了这些与摩擦相关的图及其特征。

可用于诊断摩擦的振动数据格式包括趋势图、极坐标图、波德图、轨道图和瀑布图,如表1所示。X-Y垂直安装的接近探头优选于套管安装的速度传感器,用于流体膜轴承支持的机器的摩擦诊断。前者可以生成轨道并显示低速时的轴弓,而后者可以生成瀑布图,显示真正的超谐波(如果有的话)。

趋势图,用于检测任意数据通道上任意被测变量在一段时间内的变化,可以观察1X振动幅值和相位角是否随时间变化。这些图应包含1X振动,并在稳态或几乎等速条件下审查数据范围。如果没有摩擦或其他故障发生,接近探头或外壳安装的传感器的读数应保持几乎恒定或稳定。通常需要对其他数据图进行审查,以协助诊断摩擦。仅从趋势图中查看1X相位角有时可能会对1X向量的变化(包括滚动的方向和程度)产生扭曲的印象。

极地的情节,用于在极坐标中显示作为速度或时间函数的滤波幅度和相位角,可以最好地用于查看1X向量如何随时间变化。数据审查应集中在稳态或几乎恒定的速度条件下。如果在恒定速度下没有摩擦或其他故障发生,数据点将不会移动。对于大多数摩擦,1X矢量将以与轴速度相反的方向滚动或向外径向移动。然而,对于电刷型摩擦,它们很可能与轴速方向相同,Adams[18]将这种行为解释为惯性调制摩擦,其产生的最大接触力(引起热点)与位移振动矢量(高点)180度相异。变化的1X矢量可以从接近探头或外壳安装的传感器中看到。

波德图,用于记录同步滤波振幅和相位随轴转速的变化,最适合用于观察启动和关闭工况之间1X振动的变化。如果热弯曲是由于停机前的摩擦造成的,那么停机期间的1X振动将明显高于启动期间,特别是在接近临界速度时。通过近距离探头,在非常低的速度下,由于摩擦引起的热弓,通常可以观察到更高的1X振幅。如果用近距离探头测量,峰值速度可能会发生变化,这取决于摩擦和热弯曲条件。

轨道的情节,用于显示X-Y垂直安装的接近探头的轴动态轨迹,可以有效地用于识别硬摩擦。在使用这些图时,可以用低速波形进行补偿,以消除跳动效应,从而反映真实的动态运动。请注意,这种波形补偿的做法只适用于手动机械诊断,而不是作为永久安装的保护和状态监测系统的一般规则。带有突变的扭曲轨道通常会精确地指出一个硬摩擦。然而,应该注意的是,轻微或轻微的摩擦可能对应于看似正常的轨道。轨道的进动通常仍然是向前的。

瀑布的情节,用于跟踪一段时间内光谱含量的变化,可用于观察2X以上超谐波分量的发生。如果用一对X-Y垂直安装的接近探头测量振动,则首选全光谱瀑布图。由于摩擦而扭曲的轨道通常会产生超谐波分量。由于探头观察区域的机械和电气跳动也会产生丰富的超谐波分量,由于摩擦引起的超谐波分量可能不容易识别。请注意,瀑布图实际上源自轨道/时基图。检查波形补偿轨道可能更有帮助,除非使用单个近距离探头。安装在机壳上的换能器可以捕捉到由于摩擦而产生的真正超谐波分量。请注意,应该查看瀑布图而不是频谱图进行比较。轻微或轻微的摩擦可能与超谐波成分无关。

许多摩擦情况不会导致打开机器进行检查和重新安装密封件或填料。有时,可以通过降低振动强度来减轻摩擦,并且在经历了几次摩擦之后,密封间隙可以适应,而无需再经历进一步的摩擦。这可能发生在新机器或刚刚经历停机的机器上。在某些情况下,摩擦与引起机壳热变形的工艺或操作条件有关,在此期间需要密切监测振动。有时,密封表面可能被油污污染,由于高温而变得碳化和焦化,从而引起摩擦。确定摩擦的根本原因并了解如何控制是确保机器安全运行的必要条件。

基于包括本文所展示的三种摩擦案例在内的许多摩擦案例,基于振动数据的摩擦诊断得出以下结论:

(1)通过对振动数据图的综合分析,可以成功地诊断出引起1X振动偏移的摩擦。请注意,许多其他故障也可能导致1X振动漂移。

(2)选择合适的数据图进行审查和捕获摩擦的关键特征对摩擦诊断的成功至关重要。这些图包括趋势图、极坐标图、波德图、轨道图和瀑布图。

(3)相对于安装在机壳上的速度传感器,X-Y垂直安装的接近探头不仅可以捕获轨道,还可以捕获低速摩擦引起的轴热弯曲。

(4)在稳态或恒速工况下,极坐标图是最重要的。大多数摩擦伴随着1X反向滚动或径向向外移动矢量,而刷型摩擦通常伴随着1X正向滚动矢量。

(5)在暂态或变速工况下,波德图是最重要的。当摩擦和由此产生的热弯曲存在时,1倍的振动与速度将改变其模式,并且在停机期间,其振幅将在临界和低速下显着增加。

[1]张海涛,“摩擦轴的振动速度”,通用电气公司,R-16709,纽约。

[2]刘志强,2006。,“轴摩擦:转子轴在超过临界转速时从敏感到摩擦接触的相对自由度”,机械工程,48(8),页830-832。

[3]刘海峰,张晓明,“轴在径向弹性环内的同步旋转”,机械工程学报,第4期,第6期,pp. 29-37。

[4]张晓明,张晓明,“转子与定子在间隙环上的相互作用”,机械工程。Eng。科学。, 10(1),页1-12。

[5]张志强,2007,“旋涡动力学研究”,中国机械工程,第3期。《旋转动力学》,里昂,法国,第19-26页。

[6]刘建军,张建军,“转子与定子接触后的涡旋”,机械工程学报,2004。会议:非线性振荡,9月2-7日,克拉科夫。

[7]陈志强,1984,“转子/密封全环形摩擦”,高级机械工程研讨会,中国机械工程学会,中国机械工程学会,中国机械工程学会。

[8]于建军,高德平,陈建军,2002,“转子/密封全环形摩擦的实验与分析”,美国机械工程学会。燃气轮机动力,124,pp.340-350。

[9]于建军,2012,“反向全环形摩擦的研究”,中国机械工程学会。燃气轮机动力,34 (1),p. 012505。

[10]王志强,2007,“转子和定子之间的干摩擦涡动和鞭子动的预测”,中国机械工程学报。Acoust。, 129页,355-362页。

[11]张志强,张志强,2012,“基于摩擦接触的转子-定子模型的干摩擦转速预测”,中国机械工程学会。燃气轮机动力,134 (7),p. 072502。

[12]张志强,2007,“旋转机械的旋转速度动力学研究”,机械工程学报,No. 54 - 57。

[13]于建军,2010,“1 / 2 X振动的发生与预防”,美国机械工程学会。燃气轮机动力,卷132 (2),p. 022502。

[14]陈晓明,陈晓明,“涡轮机械的动态特性研究”,机械工程学报,2004,第1期,第2 -3页。

[15] Muszynska, A., 1993,“旋转机械的热摩擦效应”,ORBIT, Bently Nevada出版社,14 (1),pp. 8-13。

[16]陈志强,陈志强,陈志强,2003,“转子摩擦的热力学行为”,机械工程学报。[j] .旋转机械,9 (1),pp. 41-47。

[17]陈晓明,陈晓明,“轴承内部非定常润滑剪切引起的转子热弯曲动力学特性”,机械工程学报,1994。伦敦A组:数学。理论物理。科学。, 445页,273-290页。

[18]李志强,2001,旋转机械振动分析与故障排除,机械工程学报,上海。

我们的专家

余先生,博士

机械诊断服务的全球技术领导者

生物

John Yu博士在获得旋转动力学博士学位后于1998年加入Bently Nevada。他进行了旋转动力学研究,随后在MDS中进行了20年的直接野外暴露。他是美国机械工程师协会(ASME)会员,并担任亚洲涡轮机械与泵研讨会咨询委员会成员。